Le polypropylène (PP) et le polyéthylène (PE) sont deux des matériaux thermoplastiques les plus couramment utilisés dans l'industrie du plastique. Ils ont de nombreuses applications dans divers secteurs, notamment l'automobile, l'électronique, les appareils électriques, l'emballage et les produits ménagers. Cependant, à mesure que la technologie progresse, la modification du polypropylène et du polyéthylène est devenue une direction importante pour l'innovation industrielle. Le polypropylène modifié (PP) est devenu le matériau de choix pour de nombreuses applications hautes performances en raison de ses propriétés améliorées, tandis que le polyéthylène (PE) reste largement utilisé pour les biens de consommation et les applications à faible performance en raison de son excellente aptitude à la transformation et de son faible coût.

1. Présentation du polypropylène (PP) et du polyéthylène (PE)

Polypropylène (PP)

Le polypropylène est un polymère thermoplastique connu pour son excellente stabilité chimique, sa haute résistance, sa résistance à la chaleur et sa densité relativement faible. Le polypropylène modifié améliore généralement ses propriétés en ajoutant des matériaux de renforcement tels que des fibres de verre, des charges minérales ou du caoutchouc, améliorant ainsi sa résistance mécanique, sa résistance à la chaleur et sa résistance aux chocs. Le PP modifié offre non seulement des propriétés mécaniques supérieures, mais présente également des améliorations significatives en termes de résistance au vieillissement et à la corrosion chimique, ce qui le rend largement utilisé dans les industries de l'automobile, des appareils électroménagers et de l'emballage.

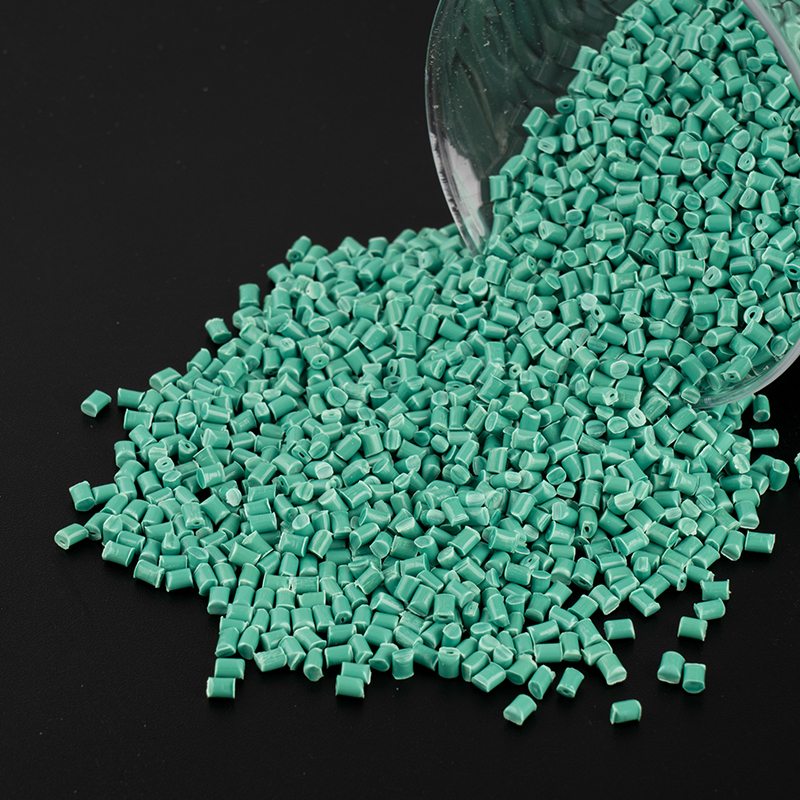

Polyéthylène (PE)

Polyéthylène est également un polymère thermoplastique, et il est classé en polyéthylène basse densité (LDPE) et polyéthylène haute densité (HDPE) en fonction de sa densité. Le PE a une bonne stabilité chimique et est peu coûteux, ce qui le rend adapté à la production de masse. Le LDPE est généralement utilisé pour fabriquer des films, des sacs en plastique et des produits légers, tandis que le HDPE est largement utilisé dans les tuyaux, les conteneurs et les pièces automobiles. Le polyéthylène est avantageux en termes de facilité de transformation, mais il peut ne pas être aussi performant que le polypropylène modifié dans les applications hautes performances.

2. Comparaison de durabilité

1. Résistance chimique

Le polypropylène (PP) présente une excellente résistance chimique. Sa structure chimique lui permet de résister à divers acides, alcalis, solvants et huiles, faisant du PP modifié un choix idéal pour les équipements de traitement chimique, les conteneurs et les dispositifs médicaux. Le PP modifié est souvent utilisé pour les pièces devant résister à des environnements difficiles, tels que les conteneurs de stockage de produits chimiques et les systèmes de tuyauterie.

En comparaison, le polyéthylène (PE) a une bonne résistance chimique, mais ses performances sont légèrement inférieures à celles du PP lorsqu'il est exposé à des acides ou des alcalis forts. Cependant, le PEHD offre une résistance chimique supérieure à celle du LDPE, c'est pourquoi le PE reste largement utilisé dans de nombreux secteurs, notamment pour les produits du quotidien et les emballages industriels.

2. Résistance thermique

La résistance à la chaleur est une distinction clé entre le polypropylène et le polyéthylène. Le polypropylène modifié présente une résistance thermique plus élevée, tolérant généralement des températures allant jusqu'à 150 °C, tandis que le polyéthylène standard ne peut résister qu'à environ 120 °C (pour le PEHD) et 100 °C (pour le LDPE). Par conséquent, le PP modifié est mieux adapté aux environnements à haute température, tels que les composants de moteurs automobiles et les boîtiers d’appareils électroménagers.

Le polyéthylène, avec son point de fusion plus bas, a tendance à se déformer et à perdre de sa résistance dans les environnements à haute température. Cela est particulièrement vrai pour le LDPE, ce qui le rend plus adapté aux applications dans des environnements normaux ou à basse température.

3. Résistance à l'usure et résistance aux chocs

Le polypropylène modifié, grâce à l'ajout de fibres de verre, de charges minérales et d'autres matériaux de renforcement, démontre une excellente résistance à l'usure et aux chocs. Sa haute résistance et sa rigidité lui permettent de résister à de lourdes charges mécaniques, ce qui le rend idéal pour les applications à haute résistance. Par exemple, le PP modifié est couramment utilisé dans les pièces d’équipement automobile, électroménager et industriel, qui nécessitent une résistance élevée et une durabilité à long terme.

Le polyéthylène (en particulier le PEHD) présente également de bonnes performances en termes de résistance à l'usure et aux chocs, ce qui le rend adapté aux applications telles que les bandes transporteuses et les systèmes de tuyauterie. Cependant, même si le PE présente une excellente résistance aux chocs, sa résistance et sa rigidité sont généralement inférieures à celles du PP modifié. Par conséquent, dans certaines applications à forte charge, le PE peut ne pas répondre aux normes de performances requises.

3. Comparaison de la transformabilité

1. Moulage et traitement

Le polyéthylène excelle dans le moulage et la transformation, en particulier dans les procédés de moulage par injection et d'extrusion. Le matériau présente une excellente fluidité, ce qui permet un moulage à des températures de traitement relativement basses et des cycles de moulage courts, ce qui le rend idéal pour la production de masse. Le LDPE a une excellente fluidité, ce qui le rend adapté à la fabrication de films minces et de conteneurs, tandis que le HDPE, avec sa rigidité plus élevée, est bien adapté à la production de pièces plus robustes comme des tuyaux et des réservoirs.

En comparaison, le polypropylène modifié est légèrement plus complexe à traiter, en particulier lorsqu'une teneur élevée en charges (telles que des fibres de verre) est utilisée. Le moulage par injection et l'extrusion de PP modifié peuvent nécessiter des températures et des pressions plus élevées. Cependant, le PP modifié offre une excellente stabilité de mise en œuvre et peut s'adapter à diverses techniques de mise en œuvre, notamment pour les applications industrielles hautes performances.

2. Soudage et assemblage

Le polypropylène (PP) et le polyéthylène (PE) présentent tous deux une bonne soudabilité, mais il existe quelques différences. Le polypropylène a un point de fusion plus élevé, nécessitant des températures plus élevées pour le soudage, mais les joints qui en résultent ont tendance à être plus solides, ce qui le rend idéal pour la fabrication de composants plus grands. Le PP modifié est particulièrement adapté aux pièces devant résister à des forces importantes, telles que les boîtiers d'automobiles et d'appareils électroménagers.

Le polyéthylène, avec son point de fusion plus bas, est plus facile à souder, notamment le PEHD. Les joints de soudure formés ont tendance à être solides et sont couramment utilisés dans les connexions de systèmes de tuyauterie. Dans certaines applications à haute température, le soudage du polyéthylène peut supporter une pression et un impact importants, en particulier dans les environnements à basse température.

4. Tableau de comparaison des performances

Vous trouverez ci-dessous une comparaison du polypropylène modifié (PP) et du polyéthylène (PE) en termes de durabilité et de transformabilité :

| Propriété | Polypropylène modifié (PP) | Polyéthylène (PE) |

|---|---|---|

| Résistance chimique | Excellent , résistant aux acides, alcalis, solvants | Bien , résistant aux acides et aux alcalis dans une moindre mesure |

| Résistance à la chaleur | Haut (jusqu'à 150°C) | Modéré (PEHD ~120°C) |

| Résistance à l'usure | Excellent , adapté aux applications à haute résistance | Bien , adapté aux applications de résistance moyenne à faible |

| Résistance aux chocs | Excellent , surtout avec des modifications | Bien , le PEHD est plus performant que le LDPE |

| Processabilité | Bien , adapté aux applications hautes performances | Excellent , idéal pour la production de masse |

| Soudabilité | Bien , idéal pour les grandes pièces | Bien , couramment utilisé dans les systèmes de tuyauterie |

5. Comparaison des applications du marché

Applications du polypropylène modifié (PP)

Le polypropylène modifié, en raison de sa résistance élevée, de sa résistance chimique et de sa résistance à la chaleur, est largement utilisé dans les industries qui exigent des performances élevées. Dans l'industrie automobile, le PP modifié est utilisé pour fabriquer des composants intérieurs et extérieurs, des capots de moteur et d'autres pièces. Dans les appareils électroménagers, le PP modifié est couramment utilisé pour les boîtiers de fours à micro-ondes, les composants de réfrigérateurs, etc. De plus, le polypropylène modifié est utilisé dans les dispositifs médicaux, les conteneurs d'emballage et d'autres applications hautes performances.

Applications du polyéthylène (PE)

Le faible coût du polyéthylène et son excellente aptitude au traitement le rendent idéal pour une utilisation dans de nombreux produits du quotidien. Le LDPE est couramment utilisé pour les sacs en plastique, les films d'emballage alimentaire et les produits légers, tandis que le HDPE est utilisé pour fabriquer des composants plus robustes tels que des conteneurs, des tuyaux et des jouets. Le PE est largement utilisé dans les secteurs de la construction, de l'agriculture, de l'emballage et des biens de consommation, en particulier dans la production de masse où la rentabilité est essentielle.