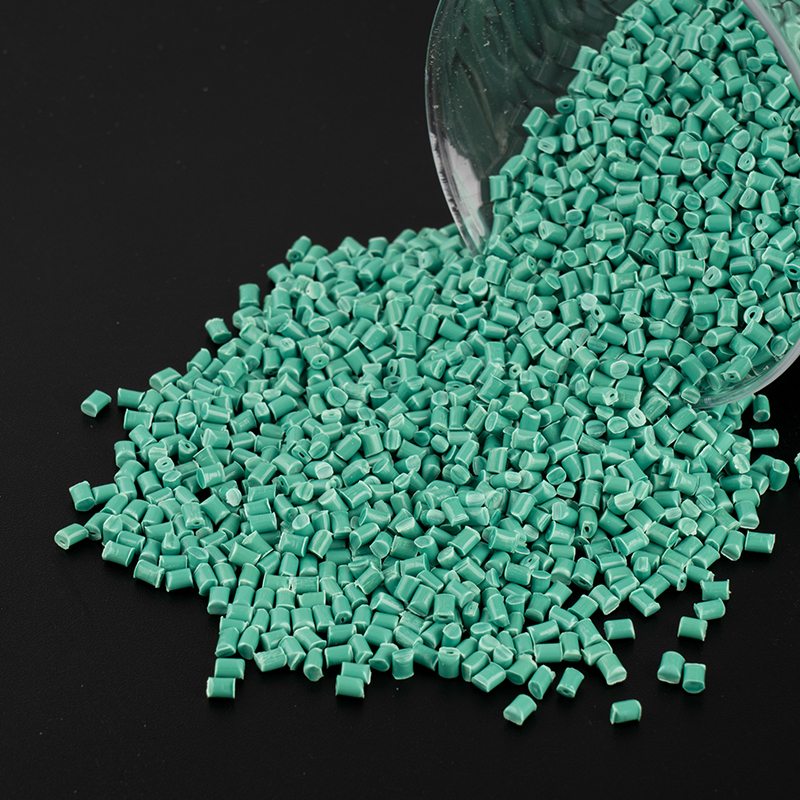

PBT Modified Engineering Plastics est un plastique d'ingénierie avec d'excellentes performances, une bonne ténacité, une résistance à la fatigue, une résistance à la chaleur et une résistance aux intempéries, ainsi qu'une faible absorption d'eau et d'excellentes propriétés électriques. Le matériau PBT d'origine a toujours des limites dans certains scénarios d'application, tels que la résistance mécanique insuffisante, la stabilité dimensionnelle limitée et le mauvais retard de flamme. Grâce à la modification du renforcement et de la flamme, les performances complètes des matériaux PBT peuvent être considérablement améliorées, ce qui le rend plus adapté aux applications industrielles à haute demande telles que les automobiles, l'électronique et les champs électriques.

En termes de modification du renforcement, la méthode la plus courante consiste à ajouter des fibres de verre (GF), de la fibre de carbone (CF) ou des charges minérales (comme la poudre de talc, la poudre de mica). Le PBT renforcé en fibre de verre (GF-PBT) est le formulaire de modification le plus utilisé. L'ajout de fibres de verre peut améliorer considérablement la résistance à la traction, la résistance à la flexion et la rigidité du PBT, de sorte que le matériau a de meilleures propriétés mécaniques dans des conditions de charge élevée. De plus, la fibre de verre peut également réduire le coefficient de dilatation thermique du matériau, améliorer la stabilité dimensionnelle et la rendre moins susceptible de se déformer dans des conditions de température élevées. Par exemple, le PBT non renforcé peut se déformer ou se fissurer dans des conditions à haute température, tandis que le GF-PBT peut maintenir une bonne stabilité structurelle. Le PBT renforcé en fibre de carbone (CF-PBT) fonctionne mieux en haute résistance et conductivité, et convient aux applications spéciales avec des exigences élevées de conductivité et de résistance, telles que les boîtiers de dispositifs électroniques et les pièces automobiles.

En plus d'une modification améliorée, l'amélioration des propriétés ignifuges du PBT est également un facteur clé dans sa large application dans les champs électroniques et électriques. Le matériau PBT d'origine a un faible retard de flamme et est facile à brûler, il doit donc être modifié en ajoutant des retardateurs de flamme. Les méthodes de modification des flammes courantes comprennent l'ajout de retardateurs de flamme sans halogène et les retardateurs de flamme à base d'halogène. Le PBT ignifuge sans la flamme sans halogène utilise généralement des retardateurs de flamme à base de phosphore ou d'azote, tels que le phosphore rouge et le polyphosphate d'ammonium. Ces retardateurs de flamme peuvent former une couche protectrice de la flamme stable pendant la combustion, réduire la décomposition thermique et la génération de fumée et faire en sorte que le matériau soit conforme aux réglementations environnementales plus strictes. Le PBT ignifuge à base d'halogène s'appuie principalement sur les retardateurs de flamme à base de brome ou à base de chlore, tels que l'éther de décabromodiphényle (DECABDE), qui a un excellent effet issue de la flamme, mais en raison de problèmes environnementaux, il est progressivement remplacé par des systèmes de retard de flamme sans halogène. Certains matériaux de PBT avec des charges supplémentaires à l'attraction de nano-flammes (telles que la nano montmorillonite, l'oxyde de nano silicium, etc.) peuvent également améliorer le retard de la flamme tout en conservant d'excellentes propriétés mécaniques.

La valeur de l'application des matériaux PBT modifiés renforcés et issus de la flamme dans les champs des automobiles, de l'électronique et du génie électrique a été considérablement amélioré. Par exemple, dans la fabrication d'automobiles, le GF-PBT est utilisé pour fabriquer des composants clés tels que les hottes du moteur, les connecteurs et les modules électriques en raison de sa résistance élevée et de sa résistance à haute température pour assurer la stabilité des pièces dans des environnements à haute température et à haute humidité. Dans l'industrie électronique et électrique, le PBT ignifuge peut être utilisé pour produire des composants électriques de haute sécurité tels que des boîtiers de relais, des connecteurs de câbles, des boîtiers de commutation, etc. pour répondre aux exigences strictes de l'industrie pour le retard de flamme et l'isolation électrique.